托輥在制造時講究的是各個部件的細節處理加工,為整理工藝提高效率和使用壽命,所以在進行處理托輥部件工藝時也是極為的重要。昱音作為多年的資深輸送廠家,有著豐富的技術經驗,下面就為大家來講解下托輥各部件的加工工藝。

托輥軸建議采用Q235A冷拔軸,軸的尺寸精度和表面精糙度應該滿足與軸承內孔的配合要求,冷拔軸的直線應該滿足托輥2端托軸承同軸度的要求,由于軸的表面不加工,這樣軸的其他加工工序變得比較容易。

1、軸軸的切斷;如果把軸的長度作為托輥裝配時的軸向基準,其值L非常重要,如果出現大的誤差,軸承將無法定位。如果用車床加工應該避免人為超差現象。還應該注意量具的標定,最好的加工方法是圓鋸機切斷,自動控制切斷長度尺寸。

2、銑2端安裝槽;應該在專用銑床上加工,在有工裝保證的條件下,可以用普通銑床加工。

3、托輥軸的中心孔;如果把中心孔作為組裝時的同軸度基準,應該在較好的車床上加工,不允許在普通鉆床上加工,對于短軸,最好在微型車床上加工,這樣設備投資少,效率高。

4、卡簧槽的加工及軸端倒角;如果軸的切斷長度準確,卡簧槽以軸2端定位加工就變得相當容易,長軸在車床上加工,短軸可用微型車床加工。

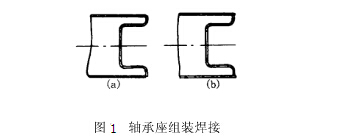

托輥管的加工分切斷 、兩端鏜孔、內外倒角三道工序,切斷時如果托輥軸承座采用圖3a所示的組裝焊接,要求切斷長度必須精確,否則影響軸承的軸向位置精度,如果采用圖3b所示組裝焊接,切斷長度尺寸可以有一些誤差,因為長度誤差不影響軸承的軸向位置精度,質量好的鋼管建議取消2端鏜孔加工,因鏜孔的孔徑精度也是靠外圓定位取得的,所以鏜孔加工的意義不大。目前托輥管的切斷方法有三種。

1、滾切;優點是效益高,長度尺寸精確;缺點是切口變形大。

2、鋸切;經電控和測量改造后的鋸床,可切出符合尺寸精度的鋼管,與滾切比較效率較低。

3、車床切斷,車床切斷是沒有專用機械前提的簡單加工方法,效率低,切斷時應該要注意轉速,以防止較長鋼管加工過程中長度方向的彎曲變形。http://m.sz6868.cn/托輥技術整理發布。