卸料裝置是紅棗自動分選機的核心硬件之一,功能是對已判定等級的水果實施自動分級卸料,使不同等級的水果在不同分級出口脫離水果輸送線。現有的卸料裝置有氣動式卸料、推挽式和組合式輸送卸料裝置。氣動式水果分級裝置的卸料速度較慢。推挽式分級機構用步進電機作為執行器,需要增加單獨的控制裝置。組合式輸送卸料裝置能夠實現水果的平穩卸料,但需要設置獨立的卸料臺,致使水果分選機的整體結構復雜。昱音機械廠商技術人員設計了一種執行機構簡單可靠的卸料裝置,并應用多體動力學軟件ADAMS建立卸料裝置的虛擬樣機模型,對杠桿長度進行虛擬單因素試驗,并進行了不同質量紅棗的卸料試驗,為卸料裝置的設計與性能研究提供了一個可行的方法。

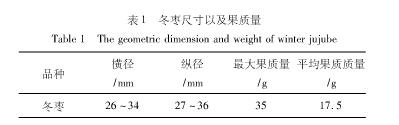

目前,我國種植范圍和產量最大的鮮食棗品種為冬棗,其尺寸和果質量如表1所示。針對冬棗的外形尺寸,輸送裝置配套選用C208A型輸送鏈,每個外鏈節上安裝一個輸送裝置,任意兩個前后相鄰的輸送裝置均可托起并搓動1個紅棗。

1、電磁鐵選型與卸料杠桿

設計分選速度為5個/s,普通直流牽引電磁鐵的操作頻率無法滿足應用要求,故選擇GS32型電磁鐵,其工作頻率為16Hz,行程末吸力約為10N。由于GS32為拉動式電磁鐵,其額定行程僅為5mm,無法滿足實時卸料要求,故設計卸料托桿鉸接在銜鐵末端,并在銷孔處與機架鉸接。卸料托桿左段為斜直線,以適應紅棗輸送裝置間距小的特點,右段母線為R= 102mm的圓弧,使卸料過程更平滑。為研究其卸料性能,設計3個行程放大倍數分別為4,3,2的卸料托桿,分別稱其為托桿1、托桿2和托桿3。電磁鐵本體固定在機架上,卸料托桿將銜鐵的直線運動轉化為繞銷孔的轉動。經過計算,所需電磁鐵的最小吸力為1.144N,滿足使用要求。

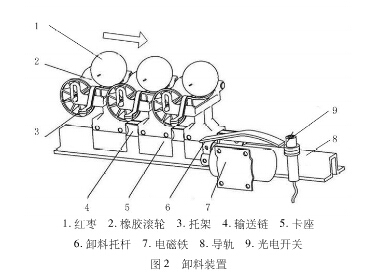

2、卸料裝置的工作原理

卸料裝置的結構如圖2所示。

當輸送裝置運動到圖像采集區域時,布置在該區域導軌兩側的摩擦帶將滾輪托起并將其搓動;同時,相鄰兩個滾輪帶動其上方的紅棗轉動,使得高速攝像機采集到完整的紅棗表面圖像。在經過圖像采集階段后,滾子在自重作用下回到低位,紅棗下落到架托上,同時圖像處理系統將相應的等級信號傳遞給控制系統。當攜帶紅棗的輸送裝置運動到相應的分級口時,若等級控制信號為高電平且光電開關被觸發,則電磁鐵得電并托起托架卸料端,紅棗滑落輸送裝置并進入緩沖料斗。http://m.sz6868.cn/自動分揀機技術整理發布。