我國的糧食、面粉、食鹽、化肥等企業,其產品物料的儲存與運輸都采用袋裝形式,包裝輸送線作為一種物料轉移和輸送設備,被廣泛應用于各工廠、碼頭等場合。但目前普遍存在設備簡陋、自動化程度低等問題。對于多條皮帶輸送機組成的長距離、多轉彎的輸送系統,經常發生堵包、跑偏、停機等故障,若得不到及時處理,可能會發生掉包、皮帶斷裂等后果。本文結合工程實際,設計了一套基于S7-1200PLC的袋裝產品輸送線監控系統。

1、袋裝產品輸送線工藝分析

某鹽化有限公司有3條50kg袋裝食鹽包裝生產線。從物料生產車間輸送來的散狀物料分配進入包裝計量秤,經過包裝秤下料后的料帶縫包后由3條小輸送機送往匯集輸送機,料帶通過匯集皮帶→爬坡皮帶1→轉運皮帶→爬坡皮帶2→氣墊輸送皮帶→T行車轉運皮帶→T行車吊臂皮帶搬運到倉庫,全程無人看守。在倉庫中,通過大行車的沿庫房縱向行走和小行車的沿庫房橫向行走,再由碼垛升降輸送機的升降和360°旋轉,可以將袋裝產品送到庫房的任意位置碼垛,也可以將吊臂深入集裝箱直接裝車。

輸送線由3個子系統控制,即包裝車間控制子系統、輸送線控制子系統和行車控制子系統。包裝車間子系統由3條包裝輸送機和3條小轉運輸送機構成;輸送線子系統由匯集皮帶、爬坡皮帶1、轉運皮帶、爬坡皮帶2和氣墊輸送皮帶構成;行車控制子系統由大行車、小行車、吊臂、T行車轉運皮帶和吊臂升降皮帶構成。

2、系統的總體結構與功能

(1)總體結構

包裝輸送線監控系統采用PLC控制設備全面運行,且將實時采集的現場數據信息傳送至集控室的監控計算機。操作人員通過計算機可以實時掌握包裝輸送線系統的運行情況,實現遠程控制和監測輸送系統實時運行狀態的操作。

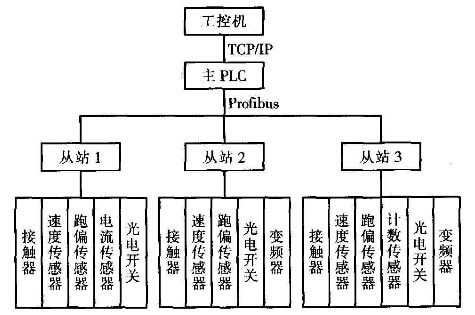

輸送線監控系統主要由監控中心服務器、控制中心(主PLC)和數據采集系統三部分組成。系統通過DCS系統進行控制管理,包括1個監控管理主站和3個從站。系統總體結構圖如圖1所示。從圖1中可以看出,主站接受分站信息,控制各分站協調工作,并將有關參數顯示保存。分站控制電機的啟、停,接收現場設備信號,進行信號的簡單處理,并把故障信息傳送給主站。上位機與控制中心通過工業以太網通信。監控系統采用西門子S7-1200系列PLC作為控制核心,主、從站之間采用Profibus總線連接。

圖1 監控系統總體結構

(2)實現的功能

①多工作模式

輸送系統設計了就地、遙控和遠程三種控制模式。遙控控制模式只能實現輸送系統的聯鎖運行;就地控制和遠程控制能夠實現單機控制和聯鎖控制的切換,方便系統的檢修與調試、提高工作效率和可靠性。