通過對皮帶輸送機滾筒焊接裂紋產生的原因分析可知,滾筒焊接工藝參數直接影響到皮帶輸送機滾筒焊接過程的連續性、穩定性。我們可以通過優化筒體焊接結構設計及滾筒焊接工藝等措施來消除皮帶輸送機滾筒焊接裂紋。

1、優化筒體焊接結構設計

(1)選擇合適的接頭和坡口形式減小應力集中為減小應力集中,焊縫表面最好為凹面,向母材表面應圓滑過度。

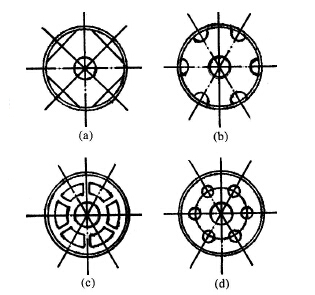

(2)輻板開減輕孔、降低拘束應力

輻板上開合適的減輕孔能有效降低環縫處的拘束應力,同時還可提高輻板剛性。開口數量一般在3個以上,常見形狀有以下幾種(如圖1)。

圖1

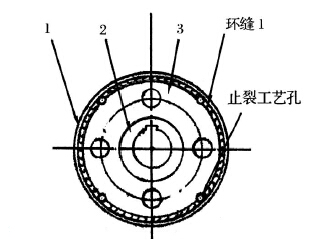

在環縫產生裂紋之后的返修中,有時也采用開止裂工藝孔的方法(如圖2),均布止裂孔,修焊完成后再補焊止裂孔。止裂孔的數量及大小根據滾筒直徑、板厚、焊縫尺寸和產生裂紋的情況具體確定。止裂孔的作用就是顯著降低環縫的圓周拘束應力,減小焊接加熱過程中焊縫附近區域的塑性變形,從而減小焊縫在冷卻過程中的收縮量,避免裂紋的出現。最后焊補好的止裂孔對整體結構無影響。要注意的是,補焊工藝孔與焊縫要連接光滑,必要時用角磨機修光,以減少應力集中。

1-筒皮;2-輪轂;3-輪輻

圖2

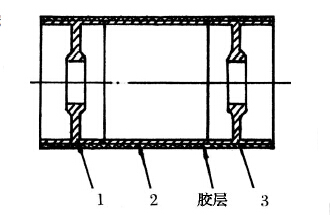

(3)采用鑄焊復合結構規避焊接缺陷

對于成批生產且用其它工藝方法控制裂紋成本較高的滾筒,可以拋開傳統的滾筒結構形式(輪緣、輪輻、輪轂),設計以下形式鑄焊復合結構(如圖3)。此鑄焊結構徹底解決了傳統結構輪輻與輪緣及輪轂連接焊縫的裂紋問題。雖然成本較焊接滾筒略有增加,但在成批生產和Φ800以上重要滾筒中已獲得廣泛應用。

1、3-筒箍;2-筒圈

圖5

2、優化滾筒焊接工藝

(1)注意材料焊接性

輪轂、輪輻、輪緣材料不一致時,可在較硬的含碳量較高的輪轂表面堆焊過渡(隔離)層。堆焊層可選用E5015或強度等級低一些的E4315焊條,堆焊厚度≤6mm。

(2)注意焊接應力

由于環縫1、2處裂紋主要是拘束應力過大引起,這種情況下,應選用抗裂性能較好的堿性低氫型焊條。工藝上通常采用預熱工件或對稱同時施焊等措施。預熱溫度由所用材料及厚度確定,常使外件溫度略高于內件溫度,這樣焊后工件與焊縫同時冷卻收縮,外件收縮多于內件,減小焊接應力,甚至可能使焊縫出現壓應力,達到防止裂紋的目的。

(3)消除或減少殘余應力

焊接過程中可通過錘擊焊道釋放應力,但由于結構本身或操作原因,效果有時不太明顯,采取焊后整體加熱時效處理或局部加熱緩慢冷卻的方法可有效去除殘余應力。整體加熱成本較高,用氧、乙炔火焰局部加熱焊縫及熱影響區至550℃左右(暗褐色),再緩冷至室溫,是實踐中較可行的方法。