長沙卷煙廠條煙輸送設備由36臺電機驅動,把聯合工房卷包區域包裝機臺生產的合格成品條煙輸送至裝封箱區域的裝封箱機進行裝箱。設計的不足之處在于,不論是否有成品煙條進入到輸送鏈帶上,設備一經啟動,電機就一直驅動輸送鏈帶處于運行狀態,造成了電能浪費,同時,還加快了鏈帶和導軌的磨損。因此,采用成本管理方法對條煙輸送設備的電控系統和控制程序進行改進,避免電機空轉。利用設備本身的PLC控制系統解決上述問題,原有的功能不受影響,有效降低了輸送設備的使用和維護成本,同時,提高了設備的使用效率。

1、存在問題

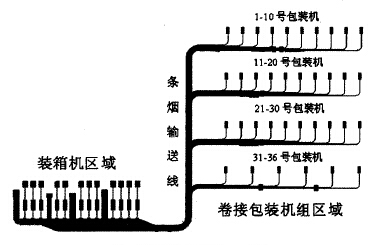

長沙卷煙廠卷包車間聯合工房共有36臺套卷接包裝設備,條煙輸送設備的作用是及時將包裝機生產出來的煙條輸送到裝封箱區域,該系統物理結構上分成A、B、C、D、E和F共計6條輸送線,由36臺電機驅動。其中,A線對應3到10號包裝機,B線對應11到18號包裝機,C線對應21到28號包裝機,D線對應1、2、19、20、29、30號包裝機,E線預留對應31、32、33、34號超高速包裝機,F線對應35、36號超高速包裝機,如圖1所示。

圖1 條煙輸送線布局示意圖

系統啟動后,在沒有煙條進入輸送鏈帶時,電機也一直運轉,一方面,增加了電能消耗,提高了輸送設備使用成本;另一方面,容易縮短電機的使用壽命、造成輸送鏈帶和導軌磨損,增加了設備的維護成本。當出現電機損壞、鏈帶斷裂和導軌損壞時,由于輸送線采用高架設計,離地面高度達到3.7 m,維修難度很大。

2、改進方法

條煙輸送設備的控制核心為西門子PLC400,為了有效減少或避免電機的空轉,可以使電機在沒有煙條需要輸送時處于待機狀態,有煙條進入條煙輸送設備時,對應的電機啟動運行,這樣既保證了系統原有功能,又避免了電機的空轉,解決了原系統的不足。

根據煙草行業在其他領域中的改進經驗,采用電器和PLC技術解決上述問題。在包裝機出口設計安裝光電檢測器,對包裝機出口煙條存在狀況進行監控,同時,將條煙輸送設備的控制系統和包裝機控制系統建立通訊,周期性掃描包裝機運行狀態信號,這兩個信號直接連接到提升機電控柜的DP箱,通過PROFI-BUS總線輸送到主控PLC進行處理。設計一個控制程序,當2個條件都滿足,即當包裝機正常生產,且有煙條經過包裝機出口處的光電檢測器進入條煙輸送系統提升機入口,相應輸送線的電機啟動運行,當該輸送線對應的包裝機都停止生產時,對應的電機延時運行一段時間,確保將所有的煙條輸送到位后停止運行,進入待機狀態,控制程序流程圖,如圖2所示。