自動輸送線在工廠自動化和物流自動化系統中有廣泛的的應用。PLC作為一種成熟的電氣控制設備具有良好的邏輯運算、邏輯控制和順序控制能力。而且PLC易于編程,可模塊化操作,可靠性高。但受到內部硬件電路的限制,在運算速度、數據處理能力方面和PC機相比要遜色很多。工業現場中自動輸送線是比較復雜的控制對象,可以借助上位機PC來建立生產模型,讓下位機完成具體的直接數字式控制,實現復雜控制。同時,上位機PC和下位機PLC還可構成監控系統,完成現場監控的功能。

1、系統結構

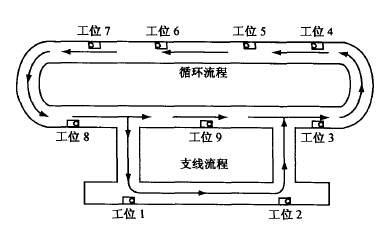

本系統中采用BOSCH公司的產品構建自動輸送線。輸送線的運轉流程如圖1所示。

圖1 輸送線運轉流程

其中橢圓型的為循環流程,直線型的為支線流程。在輸送線上的工件未完成支線流程前在循環流程中等待,待支線流程空閑后進入支線流程,完成后回到循環流程。整個作業流程中各個工位通過PLC控制電磁閥的開閉來升起或降下擋停器來允許或阻止工件的通過。控制電磁閥的開閉時間就可以控制該工位的停頓時間。這是由PLC完成的基本控制功能。但是由循環流程進入支線流程時,需要判斷支線是否空閑,如果空閑則進入,如果繁忙則在循環流程中等待。在支線流程完成后,返回循環流程的時候也需要判斷循環流程中是否正好有工件通過交叉路口。如果有,要么必須等待該工件通過后,支線的工件再回到循環流程中;要么待支線工件回到循環流程后,該工件再通過交叉路口,否則會造成工件相撞的局面。當循環流程中工件很多時,當前工位的工件操作完成后,若前面工位的工件操作沒有完成時,則該工位的工件必須在自己的工位上等待,直到前面的工位空閑后才可放行。所有這些控制邏輯如果全部通過PLC來完成是很困難的,但是借助Pc機,就很容易確定工作流程。當PC機和PLC建立通訊聯系后,PC只需發送指令通過PLC查詢各個工位的相應狀態,根據當前的狀態和工作流程得到下一步的操作步驟,再發送指令讓PLC完成相應操作,從而讓PLC按照既定流程有序的工作。

2、通訊機制

這里的關鍵技術是PC機和PLC的通訊機制和協議。在本例中PC和PLC通過計算機上的串口(RS232接口)實現通訊。這里采用三菱公司的FX2N系統PLC。由于FX2N本身只有編程接口,并沒有RS232接口。必須安裝FX2N-232-BD模塊后方可和計算機的RS232口通訊。雙方通過普通的9針插頭進行連接。

除了物理線路的連接,要想建立PC和PLC的通訊,還必須對PLC進行相應的設置。PLC規定了一些特殊寄存器用于串口通信。其中最重要的寄存器是D8120通訊格式寄存器。這是一個16位的寄存器,規定了串口通信參數。