皮帶輸送機的滾筒有兩種形式。一種形式為電動滾筒,它是將電動機和齒輪減速裝置全部設計在滾筒之內,雖然結構緊湊、體積輕便,但是不容易安裝、拆卸, 不利于維護和維修,而且制造工藝復雜,散熱困難。另一種形式為齒輪滾筒,它是將齒輪減速裝置設計在滾筒之內,吸收了電動滾筒結構緊湊、體積輕便的優點,但是它和電動滾筒一樣散熱條件差,因此只能用在小功率的皮帶輸送機上。本文中我們以功率僅為15kW的小功率滾筒為例進行說明用于皮帶輸送機的齒輪滾筒。

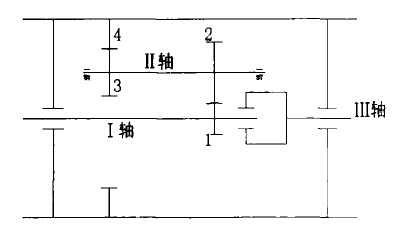

齒輪傳動的主要優點是:工作可靠,使用壽命長,它的瞬時傳動比為常數,工作平穩,傳動效率高。齒輪傳動有很多種方式,例如圓柱齒輪傳動、錐齒輪傳動、行星齒輪傳動等。由于此次所設計的減速器的傳動比僅為12.828,并且它的工況條件較好,用一般的普通齒輪傳動已可滿足要求。出于經濟性考慮,我們決定采用二級圓柱齒輪傳動。皮帶輸送機齒輪滾筒機構運動簡圖見圖1。

Ⅰ軸——高速軸;Ⅱ軸——中間軸; Ⅲ 軸——支撐軸

1, 3——小齒輪; 2——大齒輪; 4——內齒輪

圖1 皮帶輸送機齒輪滾筒機構運動簡圖

1、傳動方案的設計

(1)原始數據

滾筒使用壽命10年,每年300個工作日,每天1班生產,每班工作7h。一年小修,三年大修。工作環境溫度不超過400℃。其工藝參數如下:

滾筒直徑(mm):500;

輸送帶寬度(mm): 800;

滾筒寬度(mm):950;

安裝尺寸(mm):1 300;

輸送帶運行速度(m/s):210;

電動機功率(kW ) : 15;

電動機轉速( r/min):980。

(2)傳動方案設計

本設計采用二級圓柱齒輪傳動,電動機輸出功率傳遞到Ⅰ軸上,帶動Ⅰ軸上的小齒輪1轉動,小齒輪1與大齒輪2 嚙合,此時功率傳到Ⅱ軸上,Ⅱ軸再帶動小齒輪3與內齒輪4嚙合,從而將運動傳到滾筒上達到減速的目的。整個齒輪傳動裝置放置在一個支撐架內,同時設計一個蝶型支撐筋,把內齒輪4與滾筒聯接在一起。

2、傳動參數的確定

首先對兩對嚙合齒輪進行傳動比分配,在分配傳動比時應考慮以下原則:

①各級傳動的傳動比應在合理范圍內,不超出允許的最大值,以符合各級傳動原則;

②應注意使各級傳動尺寸協調,結構勻稱合理;

③盡量使傳動裝置外廓尺寸緊湊或重量較小;

④盡量使各級大齒輪浸油深度合理;

⑤要考慮傳動零件之間不會干涉碰撞。

然后進行各軸轉速和轉矩的計算,各軸運動學和動力學參數見表1。