上海昱音機械有限公司是專業的輸送機廠家,皮帶輸送機是定型產品之一。在長期的輸送機生產制造中,我們圍繞著提高產品質量的宗旨,對輸送機設備產品結構和加工工藝不斷進行改進優化,使產品質量不斷提高,產品使用性能不斷改善,故障率下降,工作效率提高。本文所介紹的皮帶輸送機滾筒端蓋和滾筒筒體的焊接坡口的改進設計就是優化設計一例。

1、坡口形式及存在問題

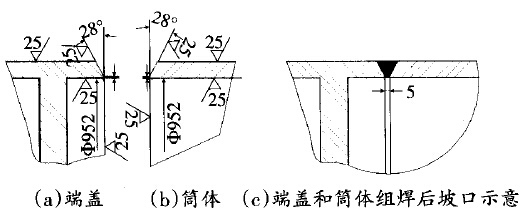

我們在制造皮帶輸送機過程中,發現原滾筒端蓋和筒體之間的焊接坡口存在設計問題。滾筒是由兩端端蓋和中間簡體焊接組成。端蓋為ZG45材質,筒體是Q235-A材質,滾筒外徑為Φ1000mm,兩端端蓋外徑坡口和筒體端部坡口形式見圖1。分析坡口形式,存在下列問題。

圖1 原滾筒端蓋和筒體坡口形式及組焊后焊縫示意圖

(1)端蓋與筒體組對后,要求V形坡口底部留5mm間隙。由于端蓋和筒體重量較重,組對時軸向不易保證間隙均勻,徑向易產生錯邊,因此這給裝配帶來難度。

(2)在打底焊時,因間隙較大,容易產生燒穿現象,影響下道工序進行;在焊接過程中,易產生夾渣、裂紋等缺陷,導致焊縫質量下降。

(3)在設備使用過程中,該焊縫處,時有出現裂紋現象,需要進行補焊,影響滾筒的使用壽命,影響輸送設備正常工作。

2、坡口的優化設計

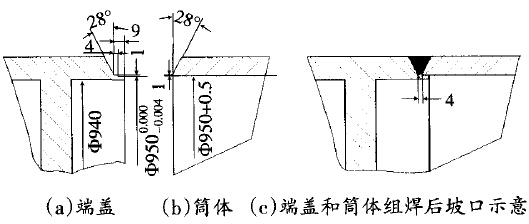

根據存在的問題,決定進行改進設計,為保證滾筒整體尺寸不變,我們保留原坡口形式,端蓋和筒體對接后坡口底部間隙為5mm不變。增加了止口定位,具體優化結構見圖2。在端蓋坡口上設計了止口,止口長度5mm,筒體插入端蓋坡口止口里,由止口定位,既保證了軸向定位,又保證了徑向定位。解決了坡口底部間隙安裝不均和錯邊問題。

圖2 滾筒端蓋和筒體坡口形式改進及組焊后焊縫示意圖

改進后的主要特點如下:

(1)在端蓋和筒體的組裝中,設計了止口,便于端蓋與筒體的軸向定位,保證了5mm根部間隙,避免了由于問隙不均,導致焊縫橫截面過大或過小的現象,提高了滾筒裝配質量和工作效率。

(2)由于止口的定位,限制了端蓋與筒體的錯邊,有利于焊接的實施,保證了焊接質量。

(3)端蓋與筒體組對后,止口的5mm長度,相當于設置了5mm寬度的墊板,有效防止了打底焊時出現燒穿現象,同時可以避免出現夾渣和裂紋現象。

(4)端蓋和筒體的坡口形式仍是半V形坡口,結構簡單,機加工方便。