傳統的輸送機鏈輪加工工藝主要分為:鍛造一熱處理一粗車一鉗工劃線一銑一拉花鍵一鉗工劃線一電加工一鉗修。其中電加工中,由于鏈窩的尺寸較大,電極一般采用石墨材料制作,在電加工過程中電極損耗較大,每加工2個鏈輪就要修磨一次電極,鉗工勞動強度大,工作環境較差。

為了提高加工效率、降低成本,利用數控銑床,使用普通銑刀一次完成上述外形銑削加工、電加工、鉗工修磨多道工序內容,同時還節約了電加工電極的制作和修磨時間。由于鏈輪齒形復雜,如何利用數控系統的功能編制合理的加工程序、縮短程序長度、優化程序結構成為編程的關鍵。

1、用戶宏程序和子程序

HNC-22M華中數控系統為用戶配備了強有力的類似于高級語言的宏程序功能,用戶可以使用變量進行算術運算、邏輯運算和函數的混合運算,此外宏程序還提供了循環語句、分支語句和子程序調用語句,利于編制各種復雜的零件加工程序,減少乃至免除手工編程時的繁瑣的數值計算,以及精簡程序量。

2、鏈輪齒形編程方法分析

(1)鏈輪齒形多樣性分析

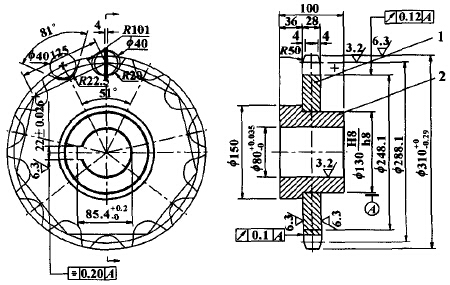

鏈輪齒形具有多樣性,即使最常見的傳動用短節距精密滾子鏈鏈輪,不同國家的標準中鏈輪齒形也稍有差別。本文以套筒滾子鏈輪總成的三圓弧一直線齒形(圖1)為例,僅討論符合GB8350—87規定的傳動用短節距精密滾子鏈鏈輪的數控加工程序的編制方法。

圖1 套筒滾子鏈輪總成的齒槽形狀

圖1所示鏈輪雖然均由簡單的圓弧和直線組成,然而基點坐標計算復雜,采用一般方法編程時計算工作量很大,且計算誤差不易控制。采用宏程序將各基本參數、齒槽幾何尺寸和基點坐標設為變量,編制包含變量的通用數控加工程序。

(2)鏈輪齒形加工走刀路線和程序總體設計

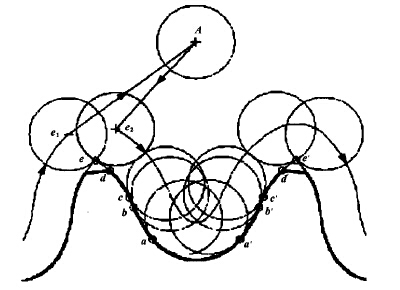

圖2 鏈輪齒形銑削加工走刀路線

如圖2所示,建立鏈輪編程坐標系,編程原點設于軸孔中心,z軸零點設為工件上表面。點A為超刀點。點Ax坐標可按下式確定:

xA=da/2+d刀/2+(5~10)

為保證齒廓加工質量,將插補齒槽圓弧的起點和終點分別從點a、點a'移至齒頂圓外的點e和e'點。刀具從點A出發,首先直線工進至點e,建立刀具右補償(相當于逆銑,刀具中心偏移至點e1),從點e開始工進切人工件,從點e'切出,完成齒槽I的加工,連續順時針銑削完畢全部齒槽后,又回到點e(刀具中心至點e2),最后工進退至起刀點A,同時撤消刀具半徑補償,若采用順銑方式,可從點e'開始切人工件,從點e切出。