皮帶輸送機是由傳動滾筒的摩擦力來驅動輸送帶輸送物料的。由于運輸能力大、運行平穩、運途中對物料的破碎性小且易實現自動控制等特點,在現代化礦井中使用越來越廣泛。輸送帶跑偏對輸送機造成的損害較大,本文將采取的防輸送帶跑偏的措施介紹如下,以供參考。

1、輸送帶跑偏的原因

(1)兩側滾筒與托輥直徑尺寸不一致,輸送帶在運行過程中就會向尺寸大的一側跑偏。

(2)支承裝置安裝不良造成輸送帶兩側不在同一個水平面,運行中向高的一側跑偏。

(3)輸送帶兩側的松緊程度不一致,運行中則向緊的一側跑偏。

(4)輸送帶運行時,托輥或滾筒不處在運行方向的同側垂直截面上,一側后一側前,致使輸送帶在運行中向后面的一側跑偏。

2、糾偏方法

(1)調整承載托輥組

跑偏時可調整托輥組的位置來調整跑偏。具體調整方法是輸送帶偏向哪一側,就將哪一側的托輥朝輸送帶前進方向前移,或將另外一側托輥向后移。

(2)安裝調心托輥組

可采用的調心托輥組,如錐形托輥、立輥式等。輸送機總長度較短時可采用此方法,長輸送帶輸送機不宜采用此方法,因為調心托輥組的使用會影響輸送帶的使用壽命。

(3)調整驅動滾筒與改向滾筒位置

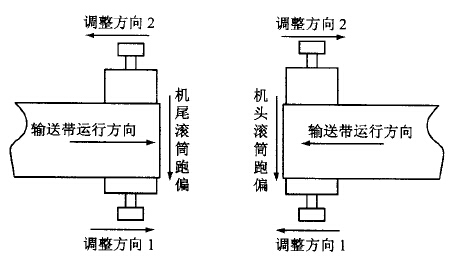

驅動滾筒的安裝位置必須與輸送帶運行方向的中心線垂直,若偏斜過大必然發生跑偏。若輸送帶向滾筒的右側跑偏,則將右側的軸承座向前移動,反之將左側的軸承座向前移。尾部滾筒的調整方法與驅動部滾筒剛好相反,見圖1。

圖1 滾筒的調整示意圖

(4)調整張緊處

使用重錘時,張緊處上部的兩個改向滾筒除應垂直于輸送帶長度方向以外還應垂直于重力垂線。使用螺旋張緊或液壓缸張緊時,張緊滾筒的兩個軸承座應當同時平移,以保證滾筒軸線與輸送帶縱向方向垂直。

(5)轉載點落料位置

在空間受限制的地方,導料槽的寬度應為輸送帶寬度的2/3,以減少或避免輸送帶跑偏,并可增加擋料板來阻擋物料,改變物料的下落方向和位置。

輸送帶跑偏不僅損壞輸送帶,還會增加輸送帶的運行阻力。因此在輸送機安裝過程中必須嚴格按照操作規定要求使機身成一直線,托輥和滾筒與輸送機縱軸線垂直。制作輸送帶接頭時,接頭應均勻平整。設計時給托輥留有一定的斜裝位置,以供調偏用。在日常維護過程中要加強皮帶輸送機巡回檢查與維護,及時更換損壞的托輥等部件。